Új homlokfelület geometria szuper-kemény szerszámanyagokra

A gyémánt és a köbös bórnitrid szerszámanyagokat a korszerű gyártásban egyre gyakrabban alkalmazzuk. Gyakran előfordul, hogy a hagyományos él-geometriai kialakítás mellett nem tudunk stabil forgácsolási körülményeket elérni. A lézersugaras megmunkálás és a mikro-szikraforgácsolás fejlődése megteremtette a lehetőségét annak, hogy ezeknél a szerszámanyagoknál is a forgácsleválasztási körülményekhez igazítsuk a szerszám homlokfelület geometriáját.

Napjainkban a szuper-kemény szerszámanyagok (gyémánt egykristály, gyémánt polikristály, köbös bórnitrid) alkalmazása egyre gyakoribb. Ezeknek az anyagoknak az élezése gyémánttárcsás köszörű korongokkal történt. Ez az élezési technológia alapvetően csak sík és szabad kifutással rendelkező egyenes alkotójú felületek köszörülését tette lehetővé. A keményfém lapkáknál megismert és bevált beköszörült vagy besajtolt forgácstörő hornyok alkalmazása lehetetlen volt. A sík homlokfelületek sok esetben nem feleltek meg az optimális forgácsolási feltételeknek. A forgácslefutás, a dinamikai feltételek sok esetben síktól eltérő homlokfelület kialakítást igényeltek. A szuper-kemény anyagok élezésére a kutatók új technológiákat kerestek.

Forgácstörési megoldások gyémánt szerszámokon

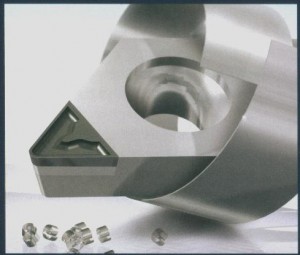

Szabályos élű gyémánt szerszámok közé a természetes és szintetikus gyémánt egykristályt, a CVD eljárással készített gyémánt polikristályt (CVDITE), és a kötőfázissal rendelkező gyémánt polikristályt soroljuk. A kötőanyaggal készített gyémánt polikristály 4-6 % kötőanyagot tartalmaz, tehát lényegében egy fázisnak tekinthető. Az egyfázisú anyagok lézerrel megmunkálhatók. Gyémánt szerszámokat nagy anyagleválasztási sebességű megmunkálásokra is használunk. Alumínium ötvözetek megmunkálásakor sok esetben gondot okozott a lefutó forgács. A megoldást a lapka homlokfelületén elhelyezett forgácstörő felület jelentette (lásd 1a. ábra).

(a)Felragasztott forgácstörő gyémánt szerszámon [1]

b)Lézergravírozással készült forgácstörő horony polikristályos gyémánt lapka homlokfelületén [2]

A lézert, gyémánt húzókövek készítésekor fúrásra már korábban is felhasználták. A lézerek fejlődésével, a lézer sugárral történő megmunkálás egyre nagyobb területeket hódított meg. Ma már a gyémánt szerszámok élezését egyre inkább lézersugárral végezzük. A nagy impulzus-sűrűségű lézerek anyagleválasztása rendkívül jól szabályozható, éles határvonalak alakíthatók ki. A felsorolt gyémánt anyagokból készült lapkák homlokfelületén forgácstörő hornyot tudunk bemunkálni (lásd 1b. ábra)

A gyémánt szerszámok homlokfelületén alkalmazott forgácstörési megoldások polikristályos CBN szerszámokra nem ültethetők át. Az okokat keresve nem kapunk egyszerű magyarázatot.

Homlokfelület kialakítása cbn szerszámokon

A CBN szerszámanyagokat több csoportra oszthatjuk. Az első csoportba a magas (90%-nál nagyobb) CBN tartalmú anyagokat soroljuk. Ezeket az anyagokat megmunkálás szempontjából egyfázisú anyagoknak tekinthetjük. Ez egyúttal azt is jelenti, hogy lézerrel megmunkálhatók. A lézeres megmunkálást huzalos szikraforgácsolás helyett, fel is használjuk a szinterelt pogácsák darabolásakor. Felhasználási területük elsősorban az edzett, kemény acélok durva, nagyoló megmunkálása. Relatíve nagy forgácskeresztmetszet miatt fűrészfog alakú forgács keletkezik, ami akadályba ütközve könnyen eltörik. Forgácstörés szükségessége még nem merült fel.

A második csoportba a 70-80% CBN tartalmú anyagokat sorolhatjuk. Ezeket az anyagokat acélöntvények megmunkálására fejlesztették ki. A kötőfázis itt már jelentős, megmunkálás szempontjából alapvetően két fázisnak tekinthetők. A két eltérő fázis miatt, lézeres megmunkálásokkal nem tudunk megfelelő felületet kialakítani. Ezeknél az anyagoknál a darabolást szikraforgácsolással, az élezést szikraforgácsolással és köszörüléssel, vagy csak köszörüléssel végezzük. A forgácstörés megoldása ezeknél a megmunkálási eseteknél sem merült fel. A harmadik csoportba a 45-55 % CBN tartalmú anyagokat soroljuk. Edzett acélok szabályos éllel történő megmunkálására ennek a csoportnak az elemeit használjuk általánosságban. Ebbe a csoportba tartozó lapkák geometriai kialakítása rendkívül változatos, alkalmazkodva a rendkívül sokrétű megmunkálási feladathoz.

Az alapanyag alapvetően két eltérő fázisból áll, ami a lézerrel történő megmunkálásukat ma még nem teszi lehetővé. Szikraforgácsolással történő darabolás és keményfém lapkába való beültetés után a legtöbb esetben köszörüléssel és honolással alakítják ki a forgácsoló élet.

A CBN köszörüléséhez szükséges mozgások nem teszik lehetővé bonyolultabb él-geometria kialakítását, amelyre sok esetben technológiai okokból szükség lenne. A szükséges esetek rendszerbe foglalása helyett csak egy példával szeretnénk rávilágítani az él-geometria megváltoztatásának szükségességére. A keményfémeknél alkalmazott Wiper él-kialakítást, termelékenység növelés és jobb felület elérése érdekében, egyre gyakrabban alkalmazzuk edzett anyagok CBN szerszámmal történő megmunkálásakor. A Wiper él ugyanakkor jelentősen megnöveli a fogásban lévő élvonal hosszát, ami a passzív erőkomponens növekedéséhez vezet. Ha a gép, munkadarab vagy a szerszám nem elég merev, akkor a passzív erőkomponens növekedése a forgácsolási folyamat instabilitását eredményezi, azaz nemkívánatos rezgések lépnek fel.

A CBN lapkák élének stabilitás növelése érdekében az élet fazettával (T alak) és/vagy él-lekerekítéssel látják el (S vagy E él-kialakítás). Mind az él-fazetta, mind a él-lekerekítés jelentős mértékben megnöveli a passzív irányú erőkomponens nagyságát. Wiper geometria alkalmazásakor az kontakt él minden szakasza más és más körülmények között dolgozik. A belépő él-szakaszon történik a forgácsleválasztás, míg a Wiper él szakasz további része elvileg már nem forgácsol, csak a felületi érdességet hivatott javítani. Ha feltételezzük, hogy a lapka terhelése a leválasztandó forgács vastagságával arányos, akkor a homlokfelületen kialakított fazetta szögét hozzáigazíthatjuk az él tényleges terheléséhez. Ahol tehát nagy a forgácsvastagság, ott marad a negatív homlokszög, ahogy a forgácsvastagság csökken, úgy csökkentjük a homlokszöget, egészen 0 értékig.

Végeselem analízis

A 3a. ábrán a lapka élének a számításokból generált CAD modelljét láthatjuk. Az él-fazetta hajlásszöge -21 fok. A lapkára eső terhelést minden egyes él-pontban végeselem módszerrel számoltuk ki. A 2. ábrán egy közbenső helyzetet láthatunk.

Az analízis alapján kapott homloklap geometriát mikro-szikraforgácsolással vittük fel a lapka fazetta felületére (lásd 3b. ábra).

(a) számításokból generált CAD modell

(b)Mikro-szikraforgácsolt homlokfelület

Az új homlokfelületi kialakítással készített lapkákat forgácsolási kísérletekkel teszteltük. Forgácsolás közben mértük a forgácsolási erőkomponensek nagyságát. A forgácsolási kísérletek azt mutatták, hogy amíg az előtolás irányú erő nagysága lényegében nem változott, addig a passzív irányú erőkomponens csökkent a legjobban. A forgácsolási kísérletek beváltották a várakozásunkat [3]. A kísérletekkel egyelőre nem sikerült választ adni minden kérdésre. Továbbra is megmaradt a kérdés, hogy az új geometria mennyire kopásálló és a forgácsolás folyamán, a kopás növekedésével, hogyan változik a felületi érdesség. Ezekre a kérdésekre csak további forgácsolási kísérletekkel adhatjuk meg a választ. A forgácsolási kísérletekhez használt lapka képét a 3b. ábrán láthatjuk.

Következtetések

Az új anyagleválasztási technológiák, mint például a mikro-lézeres megmunkálás és a mikro-szikraforgácsolás új lehetőségeket nyitott a forgácsolás más területein is. Megnyílt a lehetősége annak, hogy a szuper-kemény szerszámok (Gyémánt, Köbös bornitrid) homlokfelületét a forgácsolási céljainkhoz igazítsuk, azaz optimális homlokfelület geometriát alakítsunk ki. A forgácsolási kísérleteket a Direct-Line Kft támogatja.

Irodalom

[1] Deborid –Chipbreaker, Industrie Diamanten Rundschau, III/6. 43. oldal

[2]Diamant Hochleistungswerkzeuge III/09, Becker Diamantwerkzeuge, 9. oldal

[3] Imre MÉSZÁROS, Balázs Zsolt FARKAS, Attila KESZENHEIMER – New cutting edge geometries for high prcision hard turning, EUSPEN2010, Delft, Hollandia

Írjon nekünk

Ön mit gondol?